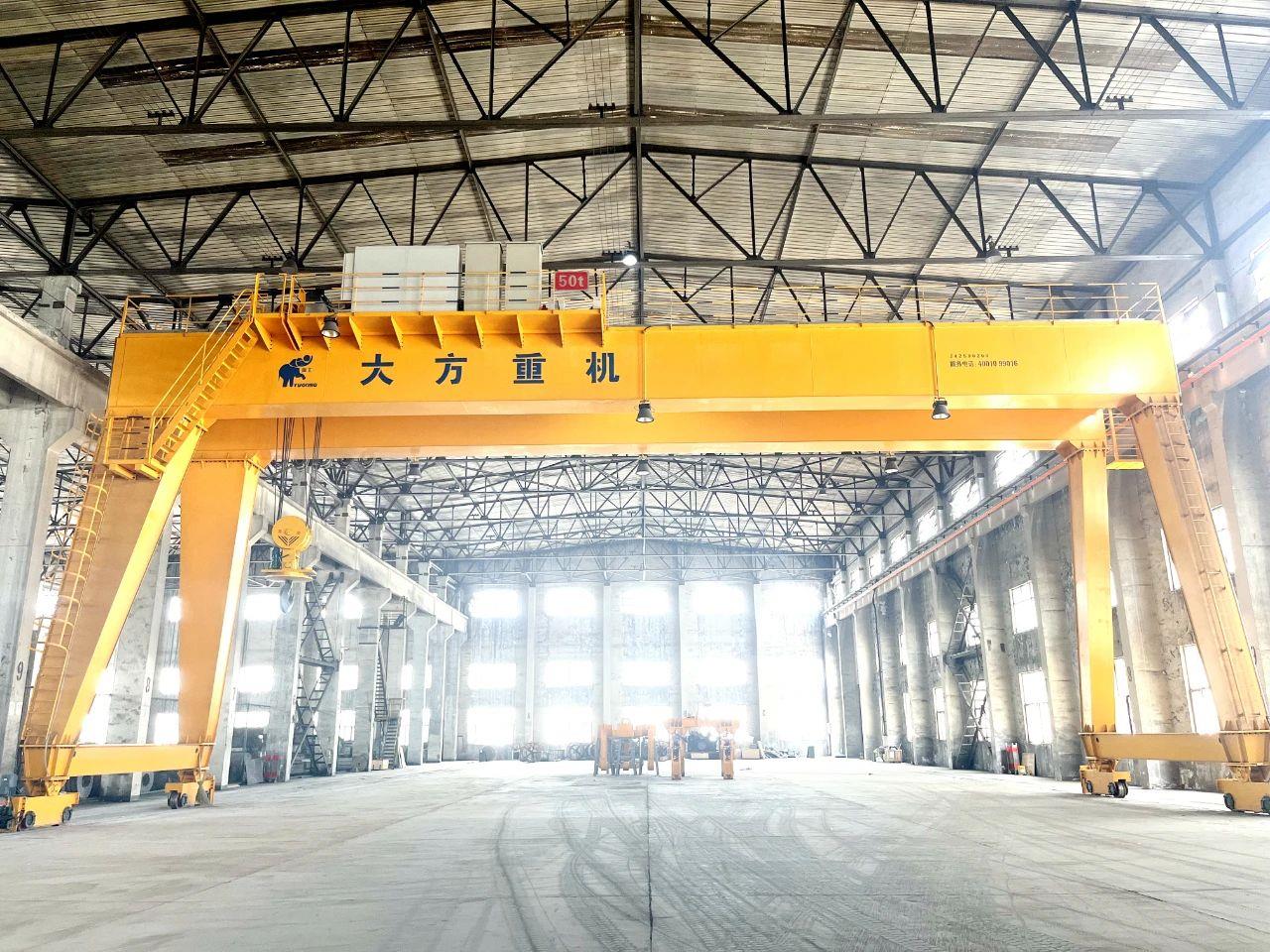

近期,榆林新材料集團合金分公司設備管理部成功攻克成品庫區域電動平板車與龍門吊軌道十字交叉的“卡脖子”難題,為年產43萬噸鋁基新材料項目扁鑄錠產品下線到交庫全線貫通奠定堅實基礎。

攻堅背景:風險倒逼創新

該軌道交叉點位于核心轉運區,龍門吊行走減速機與平板車軌道間隙僅10毫米。按設計產能,該區域日均通行將超200次,存在極高的碰撞風險。更嚴峻的是,頻繁交叉運行導致軌道磨損加劇,預計每兩周即需停運檢修,嚴重威脅生產連續性與設備安全。面對這一緊迫挑戰,設備管理部迅速組建技術攻堅組,集中力量尋求根本性解決方案。

核心方案:三位一體破解難題

經過三個月深入實地勘測與多輪模擬推演,攻堅組最終確定并實施了以“抬軌+斷軌+強支撐”為核心的系統改造方案,徹底根除交叉沖突。抬軌:將電動平板車軌道整體抬升50毫米,顯著拉開與龍門吊行走機構的垂直安全間距,從源頭上避免物理接觸;斷軌:在關鍵交叉點精確斷開800毫米長的軌道段,創造安全通行空間,為保障車輛平穩過渡,創新性加裝12組輔助輪組,有效支撐平板車跨越斷口;強支撐:采用高強度箱型鋼梁全面替換原有支撐結構,大幅提升軌道系統的整體剛度和承重能力,確保抬升和斷開后的長期穩定性。同時,將原有的三根供電軌精簡優化為兩根,顯著降低了線路交叉干擾和潛在故障風險。

驗證成果:效益顯著前景廣

經嚴格的靜態壓力測試與動態模擬驗證,改造后設備碰撞風險完全消除,軌道抗磨損能力提升3倍以上。預期項目投產后,成品轉運效率可提高25%,維護成本大幅降低。目前,該項創新解決方案已形成學術論文投稿至知名期刊。其“抬軌+斷軌+強支撐”的集成模式,不僅有效解決了本項目難題,更為后續鋁加工項目提供了可直接復用的寶貴經驗和技術藍本。